在智能制造浪潮席卷全球的今天,數據已成為驅動生產、優化決策的核心要素。海量、高速、多樣的實時數據洪流,也讓許多企業面臨采集難、處理慢、應用淺的困境。實時數據處理真的如此棘手嗎?一家領先的智能制造企業的成功實踐,或許能為我們提供極具價值的參考答案。

一、 實時數據處理的三大核心挑戰

在深入案例之前,首先需要明確智能制造場景下實時數據處理的典型難點:

- 數據洪流與系統壓力:生產線上的傳感器、機器視覺系統、PLC控制器等每時每刻都在產生TB級的數據。傳統批處理架構難以承載如此高的吞吐量和低延遲要求,極易導致數據積壓與信息滯后。

- 數據孤島與格式異構:企業內生產設備(OT)系統與企業資源計劃(ERP)、制造執行系統(MES)等信息技術(IT)系統往往標準不一,協議各異,導致數據難以連通和融合,形成“數據煙囪”。

- 價值挖掘與應用滯后:收集數據不是目的,實時洞察并驅動行動才是關鍵。如何將實時數據流快速轉化為設備預測性維護、工藝參數動態優化、質量實時管控等業務價值,是最大的挑戰。

二、 案例剖析:一家智能制造企業的破局之道

某國內高端裝備制造企業,同樣面臨上述挑戰。其生產線包含數百臺智能設備,每天產生數十億條數據。過去,質量分析報告需要次日才能生成,設備故障只能事后維修,嚴重影響了生產效率和產品良率。為此,他們進行了一場徹底的數據服務變革:

1. 架構革新:構建“云-邊-端”協同的實時數據管道

* 邊緣側輕量化預處理:在設備側或車間級部署邊緣計算網關,對原始數據進行首次過濾、清洗和壓縮,只將關鍵特征數據和異常事件實時上傳,極大減輕了網絡和中心系統的負載。

- 平臺層流批一體處理:企業引入了先進的流式計算框架(如Apache Flink、Spark Streaming),搭建了統一的實時數據平臺。該平臺能夠同時處理實時數據流和批量歷史數據,實現“數據入湖即可用”。

- 云邊協同與彈性伸縮:核心模型訓練和全局優化在云端進行,再將優化后的算法模型下發至邊緣側執行,實現了計算資源的靈活配置與高效利用。

2. 服務升級:打造場景化的實時數據產品

企業并未止步于技術平臺建設,而是將數據能力封裝成一項項可被業務部門直接調用的“數據服務”:

- 設備健康度實時預警服務:基于實時振動、溫度、電流數據,構建預測性維護模型,提前數小時預警潛在故障,將非計劃停機減少70%。

- 生產工藝參數實時優化服務:將實時生產數據與質量檢測結果閉環關聯,通過機器學習動態調整設備參數,使產品關鍵指標的一致性提升了15%。

- 全球產線可視化指揮服務:通過數字孿生技術,將全球各工廠的生產狀態、訂單進度、能耗情況實時映射在統一指揮大屏上,支持管理層進行秒級決策。

3. 組織與文化:建立數據驅動的運營體系

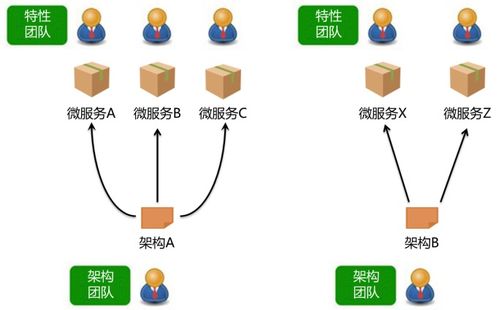

* 成立了由IT、OT和業務專家組成的“數字孿生小組”,跨部門協作,確保數據服務直擊業務痛點。

- 建立了“數據即服務”(DaaS)的內部運營模式,業務部門像使用水電一樣訂閱所需的數據分析結果,激發了全員的用數積極性。

三、 值得學習的核心經驗與啟示

這家企業的實踐為我們提供了清晰的路線圖:

- 從“技術項目”到“業務服務”的思維轉變:實時數據處理的成功,關鍵在于以解決具體業務問題為導向,提供開箱即用的數據服務,而非僅僅搭建一個華麗的技術平臺。

- “邊云協同”是應對實時性挑戰的務實架構:合理分配算力,在源頭減少無效數據傳輸,是處理工業海量數據的黃金法則。

- 統一治理是打破數據孤島的前提:必須建立統一的數據標準、模型和接入規范,這是實現數據融通和實時流轉的基石。

- 組織保障是落地的關鍵:沒有跨職能的協同團隊和鼓勵試錯的數據文化,再先進的技術也難以轉化為生產力。

###

實時數據處理絕非易事,但它也并非不可逾越的高峰。正如這家智能制造企業所展示的,困難可以通過創新的技術架構、以業務價值為核心的服務設計以及配套的組織變革來系統性地解決。其精髓在于,將“數據處理”這一技術活動,升維為覆蓋技術、業務與管理的“數據服務”體系,從而讓實時數據真正成為流淌在智能制造血脈中的智慧血液,驅動企業邁向質量、效率與敏捷性的新高度。對于眾多仍在探索中的制造企業而言,這條路徑無疑具有重要的借鑒意義。